Receba insights e boas práticas sobre inovação de alimentos

Preencha o formulário abaixo e receba conteúdo exclusivo sobre inovação de alimentos

Preencha o formulário abaixo e receba conteúdo exclusivo sobre inovação de alimentos

Tirando algumas empresas – visionárias – boa parte das empresas brasileiras de alimentos não tem um setor de P&D para chamar de seu. Aliás, trago dados: pelo menos 90% das empresas alimentícias brasileiras ouvidas no PINTEC 2008 consideram as atividades de P&D pouco importantes para a inovação. É para chorar.

Ou seja: muitas vezes não há, em toda a estrutura organizacional, uma simples caixinha que se dedique full-time a transformar ideias em produtos acabados. É muito comum, por bandas brazucas, que esta atividade seja conduzida por áreas correlatas: Qualidade (a mais comum) ou Produção (que muitas vezes é liderada por um cargo com o mesmo nome da formação do profissional que o ocupa – Engenheiro de Alimentos, Nutricionista, Técnico de Alimentos, ou afins).

Pois bem: eu lhes entendo. A Sra Inovadeira se compadece dos colegas que precisam dar conta de colocar a Produção em marcha, garantir a Segurança dos alimentos, e ainda se virar nos 30 para desenvolver cada ideia maluca que sai da cabeça da chefe.

É claro, não é? O que você faz da meia-noite às seis? Dorme? Dormir é para os fracos! 😛

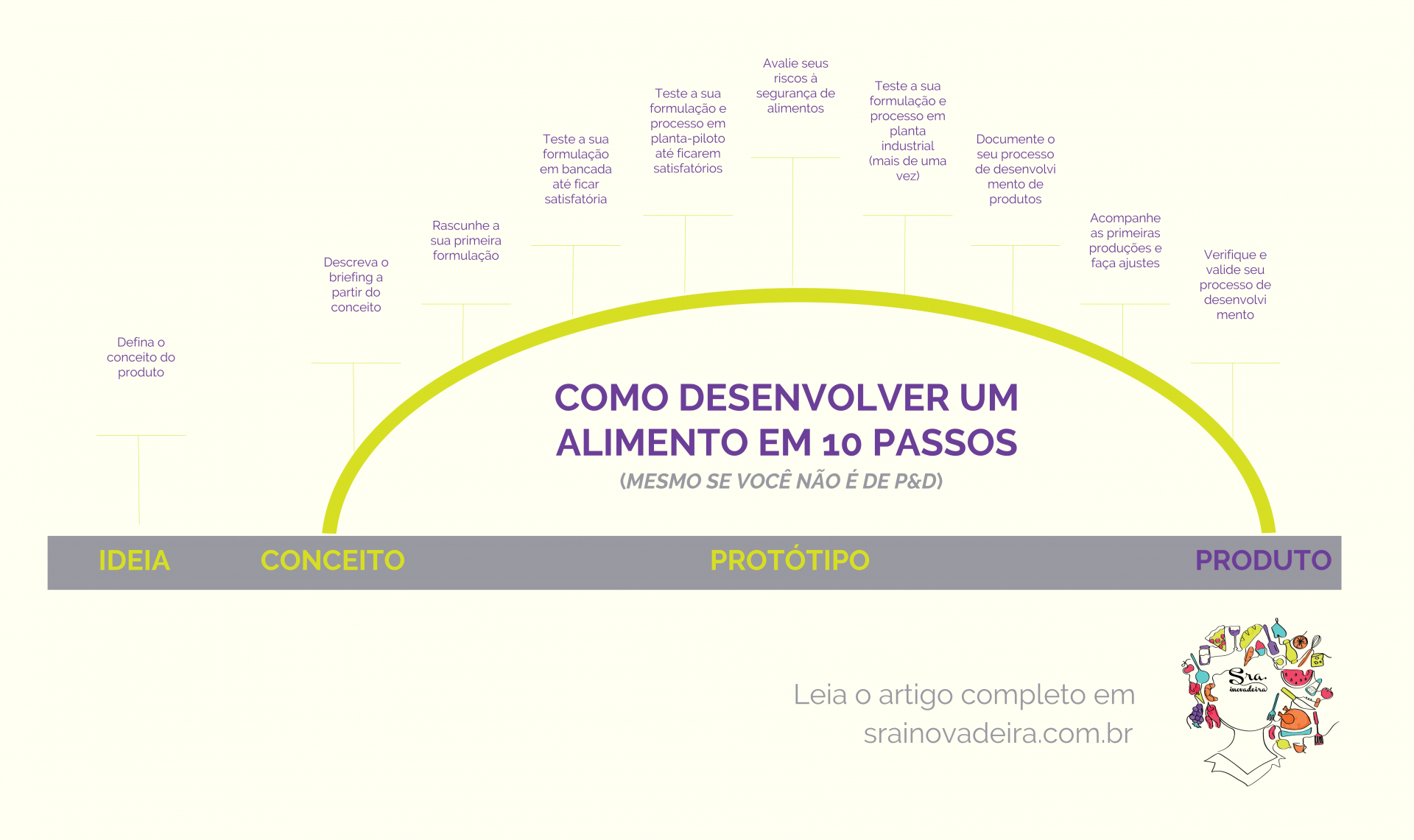

Como não queremos que os seus produtos sejam amparados pela Deusa Ajudadora dos Novos Produtos, vamos a um passo a passo do que você pode fazer para não enlouquecer cumprir suas metas.

Provavelmente, aí na sua empresa tem alguém que jura que possui um canal de comunicação especial com o consumidor (ou melhor, usuário). Da mente privilegiada desta pessoa – ou dos alimentos que essa pessoa vê ou consome – brotam todas as ideias de novos produtos que a sua empresa lança. É de espantar a conexão que tal mente tem com o público.

A pessoas assim se dá o nome de “vidente”.

É você o vidente da sua empresa? Não seja.

Não suponha o que o seu usuário deseja. Descubra.

Saia de traz da sua mesa, ou da sala de reuniões, e defina o conceito do novo produto no mercado, em meio a pessoas, escutando o que elas querem, o que desejam, quais aspirações possuem.

Seja menos vidente e mais empático – você vai encontrar um mundo de oportunidades para a sua empresa antes de definir qual rumo tomar no P&D. E também vai poder alinhar o conceito do produto às expectativas do seu usuário de uma forma bem mais embasada e sem vidências e achismos.

Você vai começar do começo, não? Então transforme essas ideias abstratas que ficam vagando em salas de reuniões em um documento. Faça o solicitante do projeto aprovar o documento (de preferência, com sangue).

Se você quiser detalhes de como montar o briefing, tá na mão.

Briefing em punho, você vai para o laboratório.

Não, colega: você vai antes para o banco de dados de projetos que eu sei que você armazena aí (não armazena? Ai ai ai ai. Toma o nosso Banco de Dados de Projetos de P&D como modelo e começa a usar).

Achou um produto similar? Use como base. Não achou? Sem problemas – use a concorrência como base (mas não vá copiar, hein?). Não tem concorrência? Comece com um produto de mercado similar e ajuste para o seu objetivo.

Você deve observar a lista de ingredientes, restrições e exigências da legislação do produto, rotulagem desejada, balanço de aditivos e custo. Um fluxograma detalhado de como desenvolver a sua primeira formulação você encontra aqui.

Arrume uma balança e os equipamentos mais simples com que consiga produzir o alimento. Panelas substituem tanques encamisados, fornos substituem secadores, processadores substituem cutters. A ideia aqui não é fazer o produto perfeito – é meramente testar as coisas mais gritantes da formulação.

O produto tem muito sal? Está muito ácido? A cor está errada? Pouco aroma? Sabor de conservante? Qualquer ajuste que você conseguir fazer nesta etapa de bancada poupa os ingredientes necessários para fazer um teste piloto e industrial.

Não menospreze os testes de bancada, eles são importantes nesta primeira etapa do projeto. Vejo muita gente rabiscando fórmulas num caderno e já fazendo testes industriais – o que não é um erro é si, mas custa muito caro.

Em dois aspectos:

Portanto: erre bastante, pequeno. Faça muitos testes, pequenos. Leve para o teste industrial aquilo que já tem uma probabilidade boa de sucesso.

Ah, não se esqueça: anote todos os testes que fizer e todos os resultados que obteve, em cada teste. Numere os testes, tenha registro de cada um deles – no futuro, você vai me agradecer quando encontrar, no meio das suas anotações, a razão da precipitação de uma proteína durante o cozimento.

E, please.

2017 – não precisa mais usar cadernos de formulação, ok? O tempo do epa já passou. Tem milhares de formas de você proteger as suas preciosas fórmulas de ataques de hackers (que provavelmente estão mais preocupados invadindo a CIA e o FBI, de qualquer forma).

Se você quiser detalhes sobre os objetivos e limitações do teste de bancada, olhe aqui.

Não. Não vá direito da bancada para a planta industrial. Arranje uns equipamentos pequenos – construa, compre, alugue, peça emprestado, use o seu fornecedor, dê seus pulos – e teste o seu protótipo em escala piloto.

É aqui que seu produto começará a tomar forma. Use a escala piloto para definir o seu processo, avaliar textura, estabilidade, refinar os resultados que obteve na bancada.

Use os testes em planta-piloto para ganhar segurança sobre a formulação e o processo a serem levados para o teste industrial. Aqui você ainda pode errar, que o custo será baixo.

Novamente: anote todos os resultados que obteve nos testes. Cada nova tentativa é um novo teste – mesmo que tenha empregado a mesma formulação e processo.

Registre tudo, mesmo as coisas que não podem ser medidas. Quem está desenvolvendo um produto deve ser um CSI: olhos, ouvidos e nariz bem abertos, paladar e tato aguçados. A percepção global e atenta, usando todos os sentidos, deve ser também registrada (não apenas o que saiu no pHmetro ou no texturômetro).

Se você quiser detalhes sobre os objetivos e limitações do teste de planta piloto, olhe aqui.

Não entre na fábrica sem antes ter os riscos desta formulação e processo bem avaliados. Se você é de Qualidade, não é algo que eu precise reforçar, mas como seguro morreu de velho e a Salmonella de PCC… vale o reforço 😉

É possível que você esteja trabalhando com ingredientes já contemplados no plano HACCP – é possível que não. É possível que o seu processo seja similar aos existentes, e que use as mesmas medidas de controle – ou que você precise dar um by-pass naquele pasteurizador para alcançar a identidade do produto. Em todos os casos, faça uma avaliação de riscos antes de entrar com o produto na planta.

Quem desenvolve produtos precisa ter um olhar sistêmico sobre todo o processo que envolve transformar aquelas matérias-primas em um produto acabado – e isso quer dizer entender também exatamente onde cada risco é mitigado. Se há um risco de contaminação por metais pesados, ele é mitigado dentro da fábrica ou por seleção de fornecedores? Se há um risco de contaminação cruzada de alergênicos, ele é mitigado por separação de linhas ou validação de limpeza?

Entenda quais são as proteções atuais da fábrica e como o seu produto se comporta com elas. Um caso bem simples que já vivi: peneiras ou placas perfuradas são excelentes barreiras de proteção contra fragmentos duros e/ou cortantes acima de 2mm. Até o momento em que você precisa inserir vegetais desidratados em flocos na formulação – e a sua linda barreira usada em 99% dos produtos vai para o espaço.

Lembre-se: produto novo pode exigir medidas de controle novas.

E você não vai querer descobrir isso depois de ter contaminado toda a fábrica com Salmonella.

Quer saber como incorporar Food Safety em seus projetos de desenvolvimento de produtos, desde o briefing? Toma que o post é seu 😉

Chegou a hora do show: arrume espaço com o PCP e busque ajuda na Produção e coloque esse produto para rodar em grande escala! Se o restante da empresa não faz noção do que está sendo desenvolvido por você, é de bom tom marcar uma reunião – ou um treinamento – para revisar ponto a ponto o que irá para a fábrica (antes de ir para a fábrica). Esta também é a hora final para alinhar com a equipe de Produção e Qualidade o que deverá ser realizado durante o teste.

Lembre-se: um teste industrial serve para muitos objetivos – e não apenas “produzir o produto”. Então planeje-se para conseguir obter o maior número de resultados possível em um mesmo teste, assim você terá um panorama mais completo para tomar uma decisão.

Vamos aos mais comuns:

Ah, testou uma vez, deu certo, já pode mandar produzir? Só se o seu processo for muito bem conhecido e estável (ou seja, quase nenhum processo de alimento). Só você poderá definir com exatidão, mas o número mágico de testes industriais para validação do processo de desenvolvimento de um produto não é inferior a 3 – e pode ser maior do que 10.

Depende, novamente, da complexidade e variabilidade do seu produto e processo. Depois de todo o trabalho que você já teve, não tenha preguiça nesta hora: é melhor manter o produto em fase de testes do que apagar incêndios para o resto da vida.

Se você quiser detalhes sobre os objetivos e limitações do testes industriais, olhe aqui.

Encontrou o resultado que queria? Chegou na formulação e processo que precisava? Volte lá, analise seu briefing, verifique se todas as entradas foram atendidas – e documente o seu processo (se você não fez isso durante as etapas, bem, faça isso agora).

Agora é só colocar uma fórmula no sistema e partir para o abraço?

Não, não!

Para de fato dizer que seu desenvolvimento está finalizado, tem que realizar uma série de entregas – e aqui neste post a gente viu isso em mais detalhes.

Um post inteirinho sobre registros de desenvolvimento de produtos aguarda vossa leitura, oh, magnânimo visionário e estimadíssima visionária.

Como o mais provável é que você seja de Qualidade ou Produção, já faz parte do seu trabalho: o primeiro lote “para valer” entra em produção, e você estará lá, cumprindo o seu papel. Contudo, lembre-se que o chapéu de P&D continua na sua cabeça até o produto se estabilizar. E isso acontece nas primeiras produções.

De fato, o acompanhamento industrial não deixa de ser uma das entregas de P&D ao fim do processo de desenvolvimento – é neste acompanhamento que decisões importantes sobre faixas de liberação, por exemplo, serão tomadas.

Quando você perceber que as flutuações aceitáveis para o produto já foram todas mapeadas, é hora de registrar as conclusões e ajustar os documentos de liberação do produto (especificações internas, comerciais e o que mais vocês usem para liberar o produto acabado).

(Só um “pequeno” detalhe: se você executou bem o passo 7, aqui não é hora de fazer ajustes de formulação e processo. O produto já está desenvolvido, então tudo já deve estar rodando dentro do esperado – este é um momento de colheita de dados para análise estatística mais robusta, e nada mais.

Se você se vir em meio a alterações de formulação e processo quando o produto já estiver sendo produzido para venda bem… aceite o fato de que vocês estão vendendo testes.)

Se você quiser detalhes sobre os objetivos e limitações do acompanhamento industrial, olhe aqui.

Terminou tudo, a produção está estabilizada e o produto saindo no conforme? Pode correr para o abraço?

Bom, aqui traçamos uma linha entre quem é de fato um pesquisador de alimentos e quem faz “bico” (com todo o respeito 😛 ) na área. Mesmo que o seu cargo não seja “pesquisador de alimentos” ou “analista de P&D” (ou coisa que o valha), você está usando este chapéu quando desenvolve um produto – então ainda falta uma última etapa: a validação.

A validação do processo de P&D serve para confirmar que as etapas adotadas acima foram adequadas e suficientes para atender ao briefing. E também para averiguar se o processo de P&D desenhado pela empresa é adequado para os seus objetivos.

Você pode fazer isso de algumas maneiras:

Quer o mapa do tesouro? Aqui vai:

Quem sabe eu não possa lhe ajudar num próximo post?

Ps.: Tá vendo o trabalho que dá fazer Pesquisa e Desenvolvimento, visionário?

O Brasil, de fato, parece ainda viver um conflito: é um grande mercado, mas ainda não se colocou como uma referência global para a Pesquisa e Desenvolvimento de novos produtos – mesmo em firmas multinacionais estabelecidas aqui. Contudo, pesquisa realizada em solo brasileiro mostra que a existência deste processo é sim determinante para a capacidade de inovação de uma empresa.

Para você pensar: o investimento em atividades internas de pesquisa e desenvolvimento na indústria alimentícia no Brasil está na faixa de 0,15% do seu faturamento. Na Europa, está em em 0,27% e nos Estados Unidos em 0,57%, enquanto que empresas de alimentos holandesas investem mais de 0,6%.

Há que se considerar que os gastos com P&D não são diretamente relacionados com a relevância da inovação, como diz este artigo da Forbes – mas também não tem milagre, não é? Se quisermos uma indústria de alimentos mais protagonista – e que dependa menos da flutuação do dólar – temos que colocar a mão no bolso.

Juntos podemos causar um grande impacto através de pequenas ações: compartilhe e espalhe a mensagem.

E mais: participe da comunidade privada de +12000 visionários de alimentos que recebe dicas e insights exclusivos.

Sem spam. Só inovação.

Tenho uma ideia de um produto e uma visão de que é possível é da resultado, mas como não é de minha área atual, não sei só capaz de empreender , mas sou louco de vontade por acreditar que dá certo, meu medo é legislação de risco para produto alimentício, como fazer tudo dentro das normas, além de que tem que fazer vários teste para chegar numa aplicação padrão, padrão que já tenho em mente.

Para isso, a gente pode te ajudar com consultoria na Tacta Food School, Claudinei. Fala com a gente aqui: https://tactafood.school