Receba insights e boas práticas sobre inovação de alimentos

Preencha o formulário abaixo e receba conteúdo exclusivo sobre inovação de alimentos

Preencha o formulário abaixo e receba conteúdo exclusivo sobre inovação de alimentos

Em quase toda a minha carreira como pesquisadora de alimentos, eu tive acesso a uma planta-piloto. Isso quer dizer que eu vivi dentro da Divina Trindade do desenvolvimento: testes de bancada, planta-piloto e industrial. Em todos os projetos necessários, eu podia fazer a transição suave da bancada para a planta-piloto. E eu só entrava no teste industrial quando já tinha bastante certeza, ou ao menos certeza o suficiente, de que a formulação e processo desenvolvidos estavam no ponto para serem levados até lá.

Porém isso não foi verdade sempre.

Cheguei a trabalhar em duas empresas que não possuíam uma planta-piloto para chamar de sua – e eu senti na pele o impacto que esta ausência trazia para um projeto de desenvolvimento de produtos. Não bastasse isso, a experiência com os visionários, em treinamentos e consultorias, corrobora esta visão.

Eu sou uma grande fã do uso de plantas-piloto para apoiar e acelerar a inovação de alimentos: o acesso direto e livre a equipamentos que replicam a fábrica aumenta a confiança no trabalho que o P&D faz.

Entretanto, o trabalho de P&D não começa na planta-piloto. E muito menos termina ali. Um projeto de desenvolvimento de produtos bem estruturado é capaz de fornecer pistas do futuro e informações relevantes em todas as suas etapas – então nada de pular direto da bancada para a planta industrial.

Nesta série de 3 posts, vamos falar sobre o que é possível extrair de informações nos diferentes níveis de testes que a Pesquisa e Desenvolvimento realiza.

(quem sabe ainda seja tempo para colocar este investimento no budget do ano que vem? 😉 )

Começamos hoje com os testes de bancada. Você sabe o que são eles, e para que são usados?

Considera-se teste de bancada aquele que utiliza equipamentos simples e bastante distantes da escala industrial. Estou falando aqui de balanças, liquidificadores, batedeiras, fornos domésticos e outros equipamentos menores.

Agora, não é porque um teste é realizado em planta-piloto que ele deixa de ser “de bancada”. Durante o módulo de Protótipos, nós usamos uma planta-piloto – porém a maioria dos testes foi realizada no nível de bancada, já que é o caminho natural e possível para 16 horas de prática.

É importante observar a escala do teste: se a quantidade de matérias-primas empregada for dezenas ou até milhares de vezes inferior a uma produção industrial, estamos em frente a um teste de bancada.

Toda uma disciplina de prototipação faz parte do design, e quanto mais rápido, “sujo” e barato for o protótipo, melhor. Valoriza-se, nesta época de experimentação constante, a velocidade com que a inovação chega até o usuário – afinal é ele, e somente ele, que é capaz de definir se o caminho tomado pela empresa está correto.

(é uma visão beeeeem diferente de levar 3 anos desenvolvendo um produto e construindo uma fábrica para produzi-lo, para apenas então fazer um big lançamento, quando só então o usuário poderá dizer algo a respeito.)

Considerando este ponto de vista, os testes de bancada são ideais para fazermos os primeiros protótipos, mais simples, que nos ajudem a visualizar o que havia sido conceituado no briefing.

Eu sugiro, inclusive, que mesmo antes do briefing ser preenchido, e um projeto completo de P&D ser iniciado, que testemos na bancada a viabilidade da ideia louca interessante que o Marketing passou. Hoje, com um pouco mais de experiência, eu levo protótipos – e não ideias – para as mesas de reunião em que sento para convencer alguém a entrar no barco de um projeto.

Num teste simples de bancada já é possível perceber necessidades de ajuste da formulação, sem ninguém (além de você) ter degustado. Ajustes de acidez, cor, textura, teor de sal e açúcar, entre outros, já são facilmente determinados por estes primeiros testes de bancada – que acontecem em escala diminuta e, assim, evitam que se gaste demais em matérias-primas em fórmulas muito desbalanceadas.

Neste quesito já se percebe uma clara vantagem nos visionários de alimentos que sabem cozinhar e consomem os produtos que desenvolvem – afinal, quem domina o universo da culinária e é consumidor dos produtos formula mais facilmente e analisa mais rapidamente os desvios destas formulações iniciais.

Aqui considerando como funcionalidades não as alegações relacionadas à saúde e nutrição humana – mas sim aquilo que o produto tem como função básica: sabor, cor, textura, aparência.

Nos testes de bancada já é possível perceber uma boa gama destas funcionalidades, o que faz com que permaneçamos neste nível de testes por uma parte significativa do trabalho de desenvolvimento. Só iremos para o próximo nível quando tivermos certeza de que alcançamos um produto com as funcionalidades básicas adequadas ao projeto.

(thanks God, não? Se não fosse possível, teria gente aí fazendo desenvolvimento direto na planta industrial.

Ops, pera.

Tem)

Quer saber se os seus ingredientes se comportam corretamente em conjunto? Vai medir a textura, que é fator crítico solicitado no projeto? Precisa saber se o conservante segura a onda no shelf-life?

Nada disso se faz num teste de bancada. Se você precisa avaliar algo com mais precisão e, principalmente, se você precisa que a avaliação vá além da sua própria degustação e das poucas pessoas ao seu redor, não use produtos desenvolvidos em bancada.

Funcionalidades de ingredientes e embalagens, novos equipamentos e processo, só se conseguem realmente avaliar em testes de maior escala. A planta-piloto, se é capaz de reproduzir razoavelmente o processo industrial, é o local onde são feitas estas avaliações. Na bancada, os resultados são muito pouco confiáveis.

Entre as funcionalidades específicas de alimentos estão as características organolépticas – que são avaliadas pelas variadas técnicas sensoriais. O produto que deve ser levado para esta análise deve estar próximo do que será posteriormente produzido – o quanto mais próximo, melhor. Produtos desenvolvidos na bancada dificilmente estão tão próximos assim do produto final, a não ser que você trabalhe numa empresa que empregue processos manuais.

Principalmente, não use produtos de bancada em degustações com o usuário – a não ser que você consiga empregar todos os métodos de segurança de alimentos já nesta etapa.

Lembre-se: aqui estamos falando de um protótipo rápido, sujo e barato – que seja razoavelmente adequado para ser enviado para uma sala de reuniões, porém que não deve ser servido para um público maior.

Por motivos óbvios, não faça avaliação de vida de prateleira com produtos de testes de bancada.

Só.

Não.

Faça.

(caso não sejam tão óbvios os motivos: o shelf-life de um produto não depende apenas da sua formulação – que pode já ter sido definida em um teste de bancada – mas também do processo, embalagem, medidas de controle, contaminação inicial das matérias-primas, contaminação em processo, condições de armazenagem nos diferentes estágios, etc etc etc.)

Bancada não é fábrica. Não faça avaliação de shelf-life com produtos de teste de bancada.

Please. Nunca te pedi nada.

Para definir processo, temos que … processar o produto. E isso pressupõe equipamentos.

Então, se vosmecê está definindo processos nos seus testes de bancada, é provável que:

Equipamentos de pequena escala são muito ruins para definir processo, porque estão muito distantes da realidade industrial. Sim, há toda uma ciência por trás do scale-up de processos, e não entraremos nesta discussão (você pode ler um pouco a respeito aqui).

Não se engane, nem pule etapas: você pode tirar informações valiosas de testes de bancada e, se usar a sua experiência criatividade e capacidade de observação, poderá inferir como o produto se comportará na fábrica, adiantando um pouco o que será visto nos testes de planta-piloto.

Mas, também não se engane². Testes de bancada têm muitas limitações do ponto de vista de desenvolvimento de produtos.

Eu lancei o desafio para os visionários no Instagram, Facebook e Linkedin, e tive bastante retorno! Vamos ver o que os visionários me disseram a respeito dos testes de bancada:

Via Facebook, a Aline me trouxe que: “…trabalho com desenvolvimento de refrigerantes há 10 anos e sempre fui contra a terceirização do desenvolvimento, nunca abri mão dos testes de bancada que me permitiam ver no detalhe a interação dos ingredientes e seu comportamento nas diferentes fases de processo.”

Já no Instagram, a Mari, da empresa Vitaqualy, disse que “…eu vejo muita diferença na aplicação de aromas na bancada e teste industrial. Por exemplo, refresco em pó aplicado na bancada e teste industrial, eu vejo diferença. Sorvete, achocolatado, biscoito, acho que tudo faz muita diferença fazer na bancada e no teste industrial. Contudo, conversamos com outras técnicas do meu serviço, elas não sentem tanta diferente no teste de bancada e teste industrial em aplicações de refresco em pó. E clientes de porte médio e pequeno, da região de São Paulo pelo menos, não possuem linha para teste piloto. Às vezes nem laboratório para teste em bancada. Então, faço alguns testes no meu laboratório, apresento para o cliente e envio amostras para o teste industrial direto.“

Na semana que vem, nossa conversa continua com os Testes em Planta-Piloto. Você sabe por que o acesso a uma planta-piloto pode ser a grande diferença entre empresas que conseguem inovar e aquelas que se lançam apenas em projetos incrementais?

Na semana que vem, nossa conversa continua com os Testes em Planta-Piloto. Você sabe por que o acesso a uma planta-piloto pode ser a grande diferença entre empresas que conseguem inovar e aquelas que se lançam apenas em projetos incrementais?

Veja também o post sobre os testes industriais e o acompanhamento de produção.

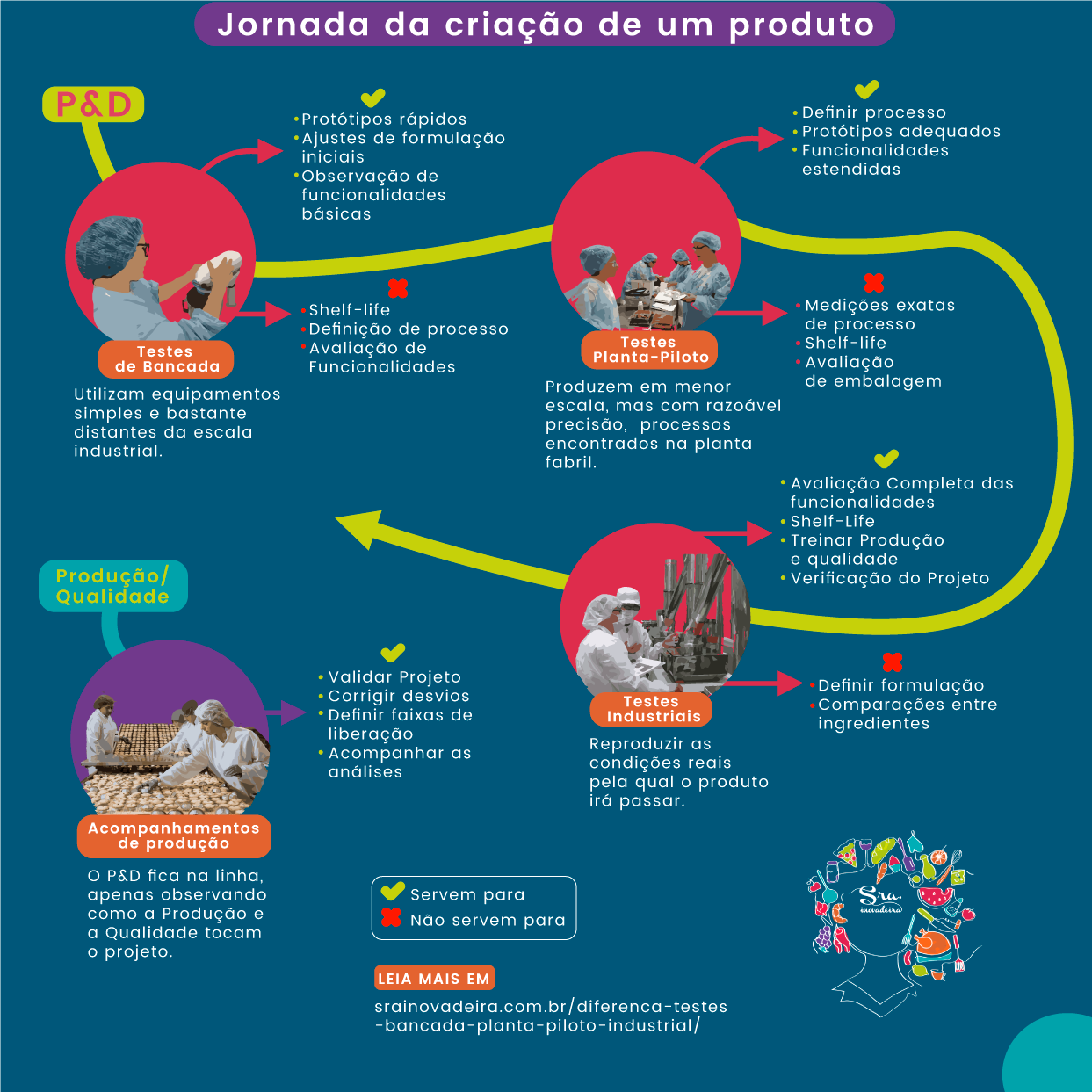

Quer compartilhar esta informação de forma visual? Que tal colocar na parede do seu P&D?

Juntos podemos causar um grande impacto através de pequenas ações: compartilhe e espalhe a mensagem.

E mais: participe da comunidade privada de +12000 visionários de alimentos que recebe dicas e insights exclusivos.

Sem spam. Só inovação.

Gostei muito do seu conteúdo sobre Bancada de Teste

Muito bacana seu infográfico e suas explicações didáticas sobre os diferentes testes. PARABÉNS!

obrigada, Gustavo! espero que ajude