Receba insights e boas práticas sobre inovação de alimentos

Preencha o formulário abaixo e receba conteúdo exclusivo sobre inovação de alimentos

Preencha o formulário abaixo e receba conteúdo exclusivo sobre inovação de alimentos

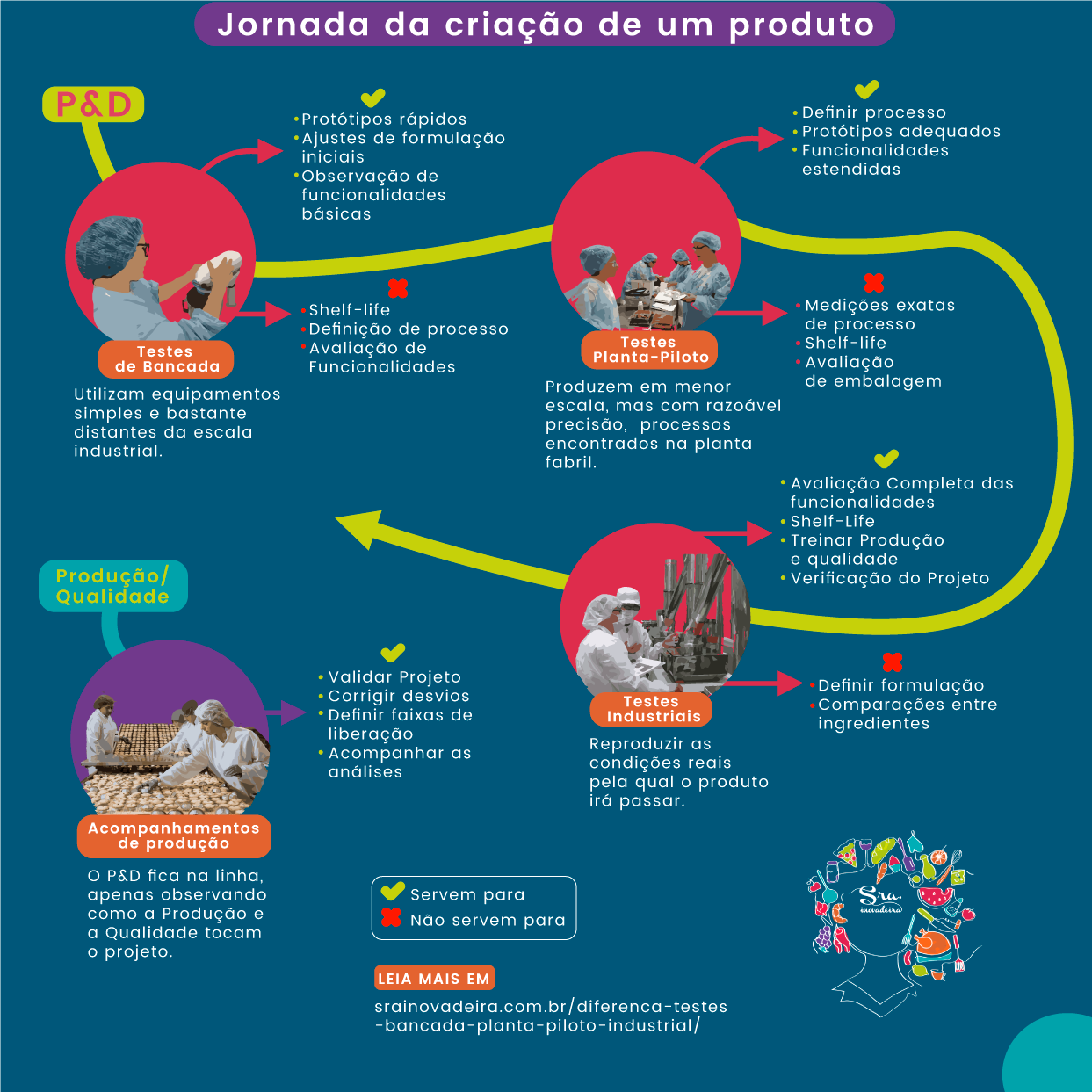

Este é o segundo post da série que trata das diferenças, impactos e limitações dos testes de bancada, planta-piloto e industrial para a jornada de criação de um novo alimentos. Hoje falaremos sobre os testes em planta-piloto. Para ter um mapa completo sobre o assunto, você deve começar neste post.

Considera-se planta-piloto aquela que reproduz, com razoável precisão, os equipamentos e processos encontrados na planta fabril. Muitas vezes, os equipamentos precisam ser operados por mais de uma pessoa, e são capazes de produzir quantidades consideradas até satisfatórias para uma pequena empresa (mesmo assim, ainda sendo menores do que aqueles encontrados na fábrica em questão).

Muitas empresas pensam que possuem uma planta-piloto, quando na verdade têm um laboratório com equipamentos. Pura ilusão.

Para ganhar a alcunha de planta-piloto, estamos realmente falando de um processo menor, mas que efetivamente reproduza, sem desvios grosseiros, aquilo que se obterá na planta industrial (ou, em outras palavras: de nada adianta ter um cutter de 2,5l, quando na fábrica o que se usa é um emulgador que processa 250kg/min).

Se você não consegue usar os dados de processo obtidos na planta-piloto, pois eles são inconsistentes com o que acontece posteriormente na fábrica, considere que os testes ainda estão no nível bancada.

Melhor planejar assertivamente antes de sair testando 😉

O processo de fabricação se define em uma planta-piloto, com dimensões adequadas e suficientemente próximas dos equipamentos fabris, para que os testes sejam reprodutíveis.

Numa planta-piloto, temos flexibilidade para testar as condições de processo e seu impacto sobre as funcionalidades básicas e já um pouco estendidas do produto. Além de definir as etapas para obtenção do produto, é nesta condição, similar ao processo industrial – porém em menor escala – que você poderá estressar o produto em condições limite de processo.

O que acontece com a estabilidade do produto se a temperatura de pasteurização for maior do que a esperada? E se tivermos uma queda de vapor? Como o produto se comporta no caso de espera – se tivermos que colocar um tanque pulmão no meio do processo?

Quais são as necessidades de armazenagem, energia, vapor? Podemos validar os pontos críticos de controle? Haverá necessidade de limpezas especiais? Qual serão os procedimentos de start-up e shut-down?

Todos estes são aprendizados que devem ser obtidos durante o desenvolvimento do produto – pelo P&D, e não pela Qualidade e Produção, quando o produto já está em vendas.

Eles fazem parte das entregas que o P&D deve fazer ao final dos projetos.

Se na bancada é possível fazer protótipos simples, que possam ajudar à equipe a visualizar o projeto, na planta-piloto já podemos fazer protótipos mais avançados, com todas (ou a maioria) das funcionalidades esperadas no produto. É na planta-piloto que podemos ter uma noção mais segura da viabilidade do projeto em todas as esferas em que se espera.

Caso a planta-piloto seja tratada como a mini-fábrica de alimentos que é – ou seja, com BPF e HACCP implantados – o protótipo que sai dali é perfeitamente adequado para ser levado ao contato com o usuário. Ele já está suficientemente próximo do produto final real, portanto pode ser utilizado para a validação com o usuário.

(Reforçando aqui o ponto da mini-fábrica: já passei por plantas-piloto suficientes para saber que o detergente mais usado é Ypê e Minuano. Sem falar em visionários que deixam a planta suja de um dia para o outro.

No no no.

P&D tem que entender de Food Safety, colegas. Não dá para queimar o diploma só porque virou visionário de alimentos)

Próximo o suficiente, porém ainda sem ter consumido tanto recursos quanto produtos dos testes industriais, o protótipo de planta-piloto pode ser rapidamente alterado, se assim necessário.

Sem doer tanto no bolso ?

Um típico exemplo do uso do teste em planta-piloto: descobrir qual hidrocolóide se comporta corretamente na bebida em desenvolvimento. Neste caso, todos aprendemos porque ágar não é usado em bebidas 😉

Com uma planta-piloto razoavelmente próxima à industrial, vamos testar as funcionalidades estendidas do produto. E quais são elas?

Estou falando, por exemplo, de:

As possibilidades de testes são infinitas. Uma planta-piloto bem desenhada é uma mão na roda para qualquer equipe de P&D, e deveriam ser usadas à exaustão. Espanta-me saber que há plantas-piloto paradas, pois os visionários partem da bancada (quando a usam!) direto para a planta industrial.

A Deusa também deixa cair uma lágrima.

Por motivos já apresentados aqui, os quais não precisam ser repetidos.

Apenas um alerta: quem tem uma planta-piloto escuta o doce canto das sereias financeiro dizendo “ah, faça na planta-piloto que está bom”.

O que o financeiro está realmente dizendo é “ah, faça na planta-piloto que fica mais barato”. Eles têm razão – fica realmente mais barato: mas não fica bom. 😉

Neste caso, bom e barato são coisas bem distintas.

É da natureza da planta-piloto que tenhamos que usar fatores de escala para projetar equipamentos e processos industriais a partir dos dados obtidos ali.

Quem se lembra das disciplinas de Operações Unitárias? (eu, com certeza, não)

Pois por lá, naqueles tempos esquecidos, naquela aula que você faltou para ir ao cinema com as amigas, o professor lhe alertava: fluxo em planta-piloto e fluxo em planta industrial são coisas completamente diferentes.

Rendimento, produtividade, temperaturas de processo, F0, teor de vitaminas no produto final são medidas que somente podemos tomar nos testes industriais.

Você mede na planta-piloto e compara os testes entre si – mas, por favor, por obséquio, pelo sangue de Jesus, não usa como o padrão a ser colocado na Ficha de Processo e na Especificação Técnica do Produto.

Meio óbvio, mas pensei que era importante dizer.

Vai que…

Apesar disso, podemos fazer testes para avaliar a atratividade do design eleito para a embalagem, como fez o grupo Chocomigg’s.

Corrijam-se os visionários que sabem alguma coisa mais que eu de embalagens, mas está para nascer a máquina que permita testes piloto de embalagem e seja confiável.

(ou, refraseando, que tenha sido comprada por uma empresa de alimentos.)

Quem souber de uma, favor deixar nos comentários abaixo.

De modo geral, e principalmente quando estamos falando de embalagens que não serão vedadas manualmente, testes de embalagem que sejam dignos de nota precisam ser realizados no nível industrial. Atolamentos, erros de impressão, selagens incorretas são todas não-conformidades extremamente comuns neste processo – mas que só (ou quase que exclusivamente) acontecem no volume.

Lá na planta-piloto, você vai testar a selagem da estrutura que desenvolveu, e vai correr para o abraço, pensando que está arrasando. Só na planta industrial é que verá que, de cada 100 unidades, 15 não vedam completamente – e, claro, quem vai descobrir isso é o pessoal de Vendas, quando começarem a chover reclamações de estufamento no mercado.

Not good.

Confie apenas no teste de embalagem industrial.

Ter uma planta-piloto é uma grande vantagem competitiva para empresas que atuam em mercados em que a inovação é valorizada e faz parte do core business. Não é à toa que a grande maioria das empresas de ingredientes investe pesado nas suas planta-piloto – parte do negócio B2B é convencer ao seu cliente de que vale a pena levantar a bunda da cadeira parar tudo o que está fazendo para testar aquele novo ingrediente.

E isso não se faz com uma apresentação de slides – o cliente tem que visualizar o que está sendo dito. Sendo alimento, a visualização é também consumo. Ser capaz de gerar bons protótipos razoavelmente fieis ao que acontecerá na planta industrial pode ser a diferença entre conseguir aprovar ou não o projeto.

Estas plantas-piloto da indústria de ingredientes estão normalmente à disposição dos seus clientes, que enxergam nisso uma grande possibilidade de reduzir a necessidade de investimento em plantas-piloto próprias.

Parece um jogo perfeito.

Agora, o que isso realmente significa para a indústria de produto acabado?

Significa que:

A desvantagem é simples: quando alguém sabe mais do que eu sobre as particularidades de um produto ou serviço, esta pessoa tem mais trunfos na manga para negociar. Se você trabalha numa empresa de produtos acabados, pergunte-se:

A Aline me trouxe que “testes em escala piloto me ajudaram a economizar tempo e gastos desnecessários que podem resultar de um teste industrial sem um bom planejamento…”

Já a Mari, da empresa Vitaqualy, falado da aplicação de aromas, diz que “entre teste piloto e industrial, se a planta piloto for eficiente e representativa, fica praticamente igual ao teste industrial”.

A Gislaine Santana contribuiu dizendo quer o teste em planta-piloto, para ela, “é o mundo ideal quem nem sempre temos à disposição”, que serve para avaliar processos. Na sequência, a visionária comenta que é “aquele teste para ver se a estabilidade, rendimento, características que você mensurou na bancada, estão OK.”.

Na semana que vem, nossa conversa continua com os Testes industriais. Você sabe que os testes industriais também devem ser usados para garantir que o P&D pare de apagar incêndios da fábrica?

Na semana que vem, nossa conversa continua com os Testes industriais. Você sabe que os testes industriais também devem ser usados para garantir que o P&D pare de apagar incêndios da fábrica?

Quer compartilhar esta informação de forma visual? Que tal colocar na parede do seu P&D?

E as fotos? São todas reais, dos testes que fizemos durante o módulo de Prototipagem de Alimentos da Tacta Food School em 2017!

Juntos podemos causar um grande impacto através de pequenas ações: compartilhe e espalhe a mensagem.

E mais: participe da comunidade privada de +12000 visionários de alimentos que recebe dicas e insights exclusivos.

Sem spam. Só inovação.

Deixe um comentário